3D-Drucker: Gefahr oder Gewinn?

3D-Drucker ermöglichen es uns, Produkte innerhalb von kurzer Zeit greifbar zu machen. Das ist nicht nur für Unternehmen von Bedeutung, die damit schnell und günstig Prototypen herstellen können. Denn diese Technik beeindruckt zunehmend auch Hobby-Tüftler*innen, die mit einem 3D-Druck alles angefertigten können – auch eine Waffe. Geht davon auch eine Gefahr aus? Um das beurteilen zu können, muss klar sein wie ein 3D-Druck funktioniert.

Die Durchführung eines 3D-Drucks unterscheidet sich im ersten Schritt davon, ob ein bereits bestehendes Objekt nachgedruckt werden soll, oder ob ein Produkt zum ersten Mal hergestellt wird. Duplikate können mittels Streiflicht-Scan-Verfahren erfasst werden. Hierbei wird ein geometrisches Muster auf die Oberfläche projiziert und abgefilmt. Dadurch werden die Formen und Konturen erfasst. Photogrammetrie geht sogar noch einen Schritt weiter und übernimmt bis ins kleinste Detail die Farben des Modells. Dafür werden von dem Objekt, aus verschiedenen Perspektiven, Bilder gemacht. Durch deren Überlappung wird dann das Modell errechnet und auf dem Computerbildschirm sichtbar – eine 3D-Datei entsteht. Würde man diese einfach auf den Drucker übertragen, wüsste er nicht was er damit anfangen soll. Denn bislang ist noch unklar, wie schnell er drucken soll und wie dick beispielsweise die Wände werden. Deshalb muss die 3D-Datei in eine „Sprache“ umgewandelt werden, die der Drucker versteht. Diesen Job übernimmt eine weitere Software: der Slicer. Dort werden die Anweisungen für den Drucker eingegeben.

Prototypen, die das erste Mal gedruckt werden, können nicht gescannt werden. Hier startet der Prozess mit dem Erstellen einer 3D-Datei. Das geschieht mit Designprogrammen. Ist das Modell fertig 3D-visualisiert, kommt im nächsten Schritt wieder der Slicer zum Einsatz. Sowohl bei dem Druck eines Prototypen, als auch bei der Erstellung eines Duplikats wird diese Datei dann, über eine Speicherkarte, auf den Drucker übertragen. Wie gedruckt wird, richtet sich nach dem gewählten Druck-Verfahren bzw. dem Drucker.

3D-Druck-Verfahren

Fused Desposition Modeling (FDM)

Das wohl bekannteste Verfahren ist Fused Desposition Modeling. Einsteigerdrucker sind bereits ab 200 Euro zu erwerben und damit auch für Technikfreunde, wie Luka Weppner, interessant. Für seine ersten 3D-Drucker suchte der Tontechniker Unterstützung im Internet: „Am Anfang wurde mir stark in der Community geholfen. Als ich Fragen hatte, wurden teilweise extra Videos mit Erklärungen für mich gemacht.“ Seit einem Jahr hat der FDM-Drucker nun einen festen Platz auf seinem Küchentisch. Er stellt damit vor allem praktische Dinge her und freut sich über die Kostenersparnis: „Ich habe schon eine Handhalterung gedruckt, die mich normalerweise zehn Euro gekostet hätte. Mit dem Strom zahle ich dafür jetzt circa 75 Cent“, erzählt der 23-Jährige Hannoveraner.

Das funktioniert so: Der Drucker zieht den Kunststofffaden von einer Spule, bis hin zum Druckkopf. Dort befindet sich auf der Unterseite eine Drüse, die heiß wird und den Faden schmelzen lässt. Das Modell wird dann Schicht für Schicht gedruckt. Weil beim 3D-Druck immer etwas hinzugefügt wird, ist er auch als additive Fertigung bekannt. Dafür nutzt der Drucker seine drei Achsen. Diese sorgen dafür, dass der Druckkopf auf seinen Schienen von unten nach oben, von links nach rechts und von vorne nach hinten drucken kann.

Sterolithografie-Anlagen (SLA)

SLA-Drucker machen sich flüssiges Kunstharz (Lasin) zu nutzen, das in einer dünnen Schicht in ein Becken gegossen wird. Der lichtempfindliche Stoff wird anschließend mit einem UV-Laser bestrahlt, mit Isopropanol (eine Art Alkohol) gewaschen und so zum Aushärten gebracht. Der eigentliche Druck entsteht dabei über Kopf. Diesen Vorgang kennt Eik Schröder haargenau. Er arbeitet seit fünf Jahren bei Formwerk 3D, einer 3D-Manufraktur in Hannover. „Das gibt super glatte Ausdrucke, wenn alles fertig ist“, berichtet der 35-Jährige. Damit alles einwandfrei gedruckt wird, werden rundherum Stützstrukturen für das Objekt mit gedruckt und im Nachgang von Eik Schröder abgeknipst.

Selektives Laser Sintering (SLS)

Auch ein SLS-Druck entsteht unter dem Einsatz von Laser. Allerdings sind die Materialen hier nicht flüssig, sondern in Pulverform. Schicht für Schicht wird das Pulver auf eine Arbeitsplatte aufgetragen und immer wieder durch den Laserstrahl verhärtet. Stützstrukturen sind dafür nicht von Nöten, im Gegenzug aber eine hohe Temperatur. „Der Drucker heizt auf 200 Grad vor und braucht alleine dafür schon eine Stunde“, erklärt Schröder. Die Objekte sind am Ende fest und fühlen sich wie Samt an.

ColorJet-Printing (CJP)

Dieses Druckverfahren arbeitet mit Gips, das durch eine Walze immer wieder von hinten nach vorne geholt wird. Fünf Druckköpfe verleihen dem Produkt seine Farbe. Nach dem Druck ist das Objekt noch sehr fragil und muss in Klebstoff eingetaucht und gewachst werden. Dabei können bis zu 390.000 Farben zum Vorschein kommen, denen ColorJet-Printing seinen Namen zu verdanken hat. „Damit haben wir jahrelang Menschenfiguren hergestellt“, berichtet Eik Schröder. Heute benutzt es die 3D-Manufraktur es für den Druck von Prototypen.

Wie umweltfreundlich sind 3D-Drucke?

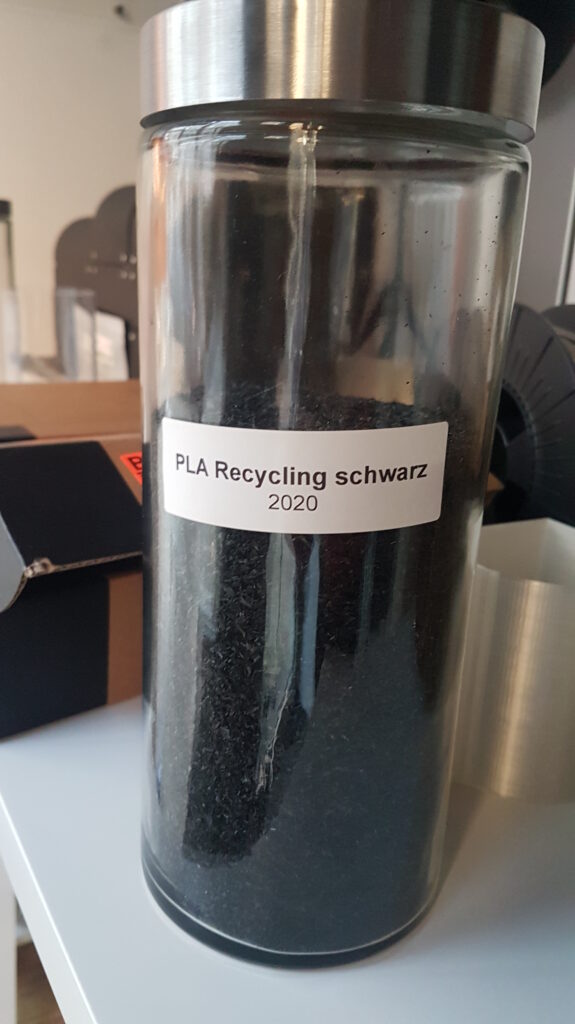

Bei einigen 3D-Druck-Verfahren werden Stützen benötigt, die nach dem Druck entfernt werden. So auch bei FDM, das am weitesten verbreitet ist. Dieses Verfahren sorgt für Kunststoffmüll. Ist das nun umweltschädlich? Bei einem FDM-Druck kann unter anderem PLA (Polylactide) als Material verwendet werden. Die Überreste lassen sich mit einer Maschine auch recyclen. Dafür werden sie in kleine Stücke geschreddert und wieder eingeschmolzen. Doch vor allem beim Einschmelzen wird noch viel Energie benötigt. Der reine 3D-Druck hingegen verbraucht circa 200 Watt, was mit einem Computer vergleichbar ist.

Außerdem wird PLA aus Maisstärke gewonnen. Deshalb ist es in speziellen Komposten sogar kompostierbar – gehört jedoch nicht auf den einfachen Gartenkompost. Doch es könnte schon in Zukunft möglich werden, da bereits daran gearbeitet wird: „Es gibt Forschungen zur Herstellung von reinen Biokunststoffen. Bisher sind die nur als Zusätze verfügbar. Theoretisch sind die auch in großen Mengen recyclebar, aber im Moment gibt es noch nicht die Anlagen dafür“, erklärt Schröder.

Ein Gewinn für Prototypenentwicklung und Archäologie

Aus wirtschaftlicher Sicht sind 3D-Drucker besonders für Unternehmen interessant. Denn Prototypen lassen sich schnell und günstig herstellen. Zum Vergleich: Würde man das gleiche Produkt beispielsweise mit Spritzguss herstellen, wird zuerst eine Form fabriziert. „Die kostet einige tausend Euro und muss dann auch wirklich passend funktionieren“, so Schröder. Auch die Maschinen müssen aufgerüstet werden. Stellt sich der Prototyp dann als fehlerhaft heraus, beginnt der ganze Prozess von vorne – und das kostet viel Geld. „Die ganzen Anfangskosten sind für Spritzguss viel höher“, fasst es Schröder zusammen. 3D-Drucke hingegen bleiben preisstabil, da jeder Druck mit dem gleichem Aufwand verbunden ist. Deshalb sind sie vor allem für die Zeit vor der Massenproduktion ein finanzieller Gewinn.

Auch 3D-gedruckte Duplikate haben ihre Vorteile. Schließlich gibt es das Original häufig nur einmal. „Gerade im musealen Bereich sind die Objekte sehr empfindlich gegenüber Berührungen. An einem typischen Museumstag mit mehreren hundert Gästen gehen sie kaputt“, sagt Eik Schröder. Schon während seines Archäologie-Studiums hat er mit 3D-Scanns und deren Nachbearbeitung beschäftigt. Formwerk 3D wurde unter anderem schon mit dem 3D-Druck eines Spangenbarrens aus der frühen Bronzezeit (3000 – 1200 v. Chr.) beauftragt. Die dabei entstandene Kopie konnte daraufhin von den Besuchern im Museum Erding betrachtet werden.

Sind Waffen aus dem 3D-Drucker eine Bedrohung?

Dieses Thema sorgt in den Medien immer wieder für Aufmerksamkeit, denn einen 3D-Drucker kann jede*r bedienen. Gerade im Hobby-Bereich ist es üblich, sich einfach 3D-Modelle aus dem Internet herunterzuladen. Das machte sich auch der Attentäter von Halle zu Nutzen. Er wollte 2019 einen Anschlag auf eine Synagoge verüben. Stephan B. benutzte seinen 3D-Drucker, um Komponenten seiner Waffen herzustellen. Die Baupläne dafür hatte er aus dem Web. Seine Waffen hatten jedoch immer wieder Ladehemmungen. Ein Einzelfall? Eik Schröder glaubt, Waffen aus dem 3D-Drucker können für den Nutzer genauso gefährlich werden, wie für das Opfer. „Die Materialen der herkömmlichen Drucker sind nicht stabil genug, um so etwas durchzuhalten. Die Kräfte, die bei einem Schuss auftreten, sind astronomisch, sie üben viel Druck aus. Außerdem kann auch jede*r ausgebildete Schlosser*in eine Waffe herstellen.“ Tauchen im Internet Baupläne auf, bleiben sie dort meist nicht lange, denn die Plattformen gehen gegen solche Uploads vor. Dementsprechend: Selbst wenn es zu einem Download kommt und eine Waffe gedruckt wird, ist es sehr unwahrscheinlich, dass diese auch einwandfrei funktioniert.

Text, Bilder und Videos: ©Anita Stall

4 Kommentare

Herzkoma

Selbst wenn man eine Waffe aus dem 3D-Drucker herstellt, besteht der Lauf ja nicht aus gezogenem Stahl, so dass die Waffe aus Kunststoff eigentlich beim ersten Schuss mit echten Patronen gleich explodieren müsste.

Dazu muss man auch erstmal echte Patronen besitzen. Wer sich aber echte Patronen besorgen kann, der könnte sich auch gleich eine echte Waffe über die gleiche Quelle besorgen. Ist eben halt nicht billig.

Platzpatronenpistolen etwa, für die man den kleinen Waffenschein braucht, haben einen Lauf aus Zinkguss, was auch ein Metall darstellt, aber bricht, wenn man sie mit echten Patronen schießen könnte, was aber nicht möglich ist, weil die nicht ins Magazin passen und eine zusätzliche Sperre im Lauf eingebaut ist.

Früher war es möglich, eine 8mm Gaspistole aufzubohren, um damit scharfes 7,65 er Kaliber zu verschießen. Deshalb sind inzwischen 8mm Gaspistolen verboten.

Man kann Waffenteile aus dem 3D-Drucker herstellen, die nicht schussrelevant sind, aber so Teile wie Abzugshahn und Lauf usw. müssen schon aus Metall sein.

Man könnte sich auch eine Brotschneidemaschine ausdrucken lassen, aber ohne Metallmesser würde sie nicht wirklich lange schneiden.

LG Sven 🙂

Anita Stall

Hallo Sven,

vielen Dank, dass du deine Gedanken dazu geteilt hast. 🙂

Herzkoma

Ein ausgebildeter Schlosser könnte auch eine Waffe herstellen, aber die würde auf drei Meter kein Scheunentor treffen, denn wie gesagt, der Lauf muss gezogen sein, damit die Kugel geradeaus geht. Irgendwelche Rohre sind hier ungeeignet, können aber einen Mensch töten, wenn er nah vor einem steht. Immerhin könnte der Schlosser mit der Waffe werfen: Dann einfach wegducken, die Corona-Maske ziehen und spucken. Dann ergreift er die Flucht 😉

mikeosterath

Waffen aus dem 3D Drucker (gleich welcher Art) sind sicherlich ungefährlicher als eine (selbst herstellbare) explosive Mischung von Substanzen deren Einzelbestandteile frei verkäuflich in Apotheken oder Baumärkten erhältlich sind.

Letztlich lässt sich alles auf die uralte Fragestellung zurückführen ob ein Messer eine Waffe oder ein Werkzeug ist. Es ist halt sehr oft lediglich eine Frage der Anwendung bzw. des Anwendungszwecks. Bei den Messern überwiegt deutlich der friedvolle Einsatz, bei dem 3 D Druck sicherlich ebenfalls.